په عموم کې ، سټینلیس سټیل باید د کټ لخوا واچول شيد پانګې اچونې دقیق کاسټ کولو پروسهد بانډ په توګه د سیلیکا سول سره. د سټینلیس سټیل سیلیکا سول کاسټینګ د دقیق سطح او فعالیت خورا لوړه درجه لري.

د خپل ځانګړي فزیکي ملکیتونو له امله،د سټینلیس سټیل کاسټینګد غوښتنلیکونو په پراخه لړۍ کې مشهور دي، په ځانګړې توګه هغه چې په سخت چاپیریال کې دي. د سټینلیس سټیل پانګوونې کاسټینګ لپاره عام بازارونه شامل دي تیل او ګاز ، د مایع بریښنا ، ترانسپورت ، هیدرولیک سیسټمونه ، د خوراکي توکو صنعت ، هارډویر او تالاشۍ ، کرنه ... او داسې نور.

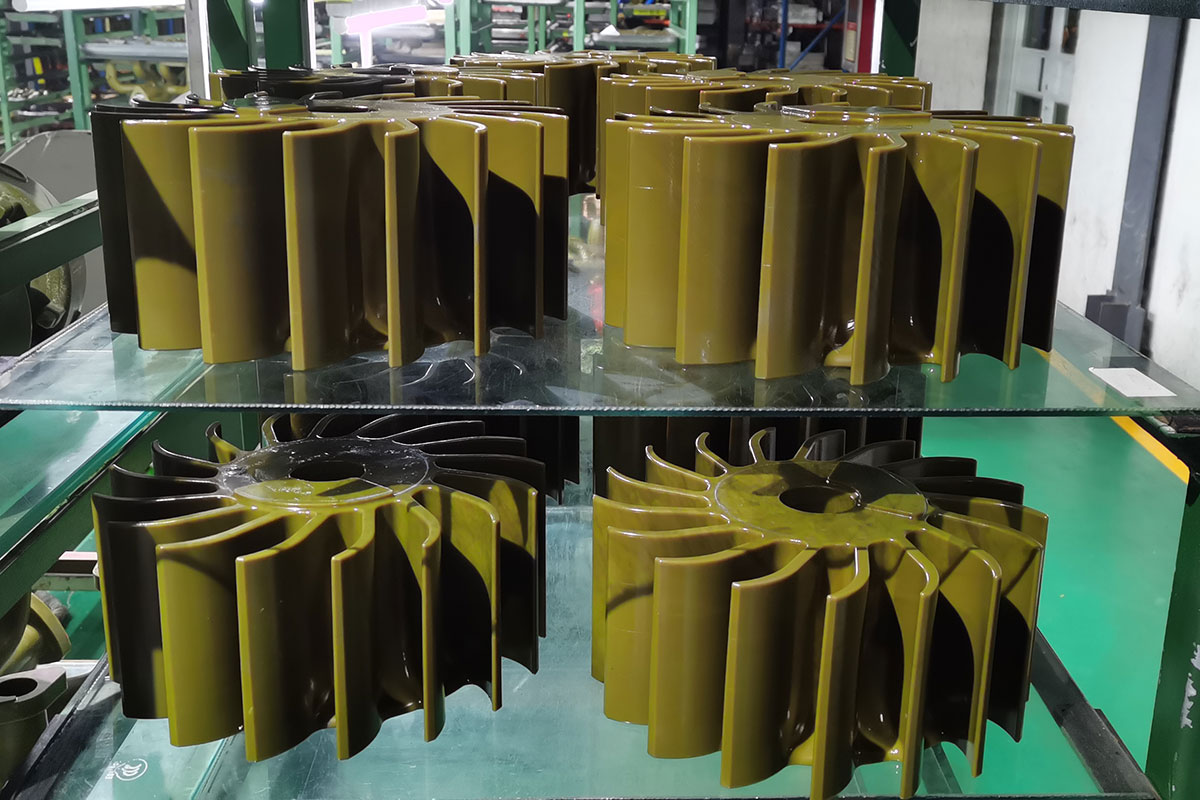

پانګه اچونه (له لاسه موم) کاسټینګ د دقیق کاسټینګ یوه میتود دی چې د موم نمونو د نقل کولو په کارولو سره نږدې خالص شکل توضیحاتو ته نږدې کیږي. د پانګې اچونې کاسټینګ یا ورک شوي موم د فلزي جوړولو پروسه ده چې معمولا د موم نمونه کاروي چې د سیرامیک شیل لخوا محاصره شوي د سیرامیک مولډ جوړولو لپاره. کله چې پوست وچ شي، موم له منځه ځي، یوازې مولډ پریږدي. بیا د کاسټ کولو برخه جوړه شوېد سیرامیک مولډ کې د غوړ شوي فلز په اچولو سره.

دا پروسه د مختلفو فلزاتو او لوړ فعالیت الیاژونو څخه د خالص شکل اجزاو د تکرار وړ تولید لپاره مناسبه ده. که څه هم عموما د کوچني کاسټینګونو لپاره کارول کیږي ، دا پروسه د 500 کیلو ګرامو پورې فولادو کاسټینګ او تر 50 کیلو ګرامو پورې د المونیم کاسټینګونو سره د بشپړ الوتکې دروازې چوکاټونو تولید لپاره کارول شوې. د نورو کاسټینګ پروسو په پرتله لکه د ډای کاسټینګ یا ریت کاسټینګ ، دا یو ګران پروسه کیدی شي. په هرصورت، هغه برخې چې د پانګې اچونې په کارولو سره تولید کیدی شي پیچلي شکلونه شامل کړي، او په ډیری حاالتو کې اجزا خالص شکل ته نږدې کاسټ شوي، نو د کاسټ کولو وروسته لږ یا هیڅ کار ته اړتیا نلري.

د سیلیکا سول کاسټینګ پروسه د RMC اصلي فولادو پانګوونې کاسټ کولو پروسه دهد پانګونې کاسټینګ فاونډري. موږ د چپکونکي موادو نوې ټیکنالوژي رامینځته کوو ترڅو د سلیري شیل جوړولو لپاره خورا ډیر اقتصادي او مؤثره چپکونکي مواد ترلاسه کړو. دا یو لوی رجحان دی چې د سیلیکا سول کاسټینګ پروسه د ناقص اوبو شیشې پروسې ځای په ځای کوي ، په ځانګړي توګه د سټینلیس سټیل کاسټینګ او د مصر فولادو کاسټینګ لپاره. د نوښت شوي مولډینګ موادو سربیره ، د سیلیکا سول کاسټینګ پروسه هم خورا ثابت او لږ تودوخې پراخولو لپاره نوښت شوی.

▶ د پانګې اچونې لپاره فیرس او غیر فیرس مواد، د موم کاسټ کولو پروسې ورک شوي:

• خړ اوسپنه: HT150, HT200, HT250, HT300, HT350; GJL-100, GJL-150, GJL-200, GJL-250, GJL-300, GJL-350; GG10~GG40.

• مستعار اوسپنه یا نوډولر اوسپنه:GGG40, GGG50, GGG60, GGG70, GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2; QT400-18, QT450-10, QT500-7, QT600-3, QT700-2, QT800-2;

• کاربن فولاد:AISI 1020 - AISI 1060, C30, C40, C45.

• د فولادو الیاژ:ZG20SiMn، ZG30SiMn، ZG30CrMo، ZG35CrMo، ZG35SiMn، ZG35CrMnSi، ZG40Mn، ZG40Cr، ZG42Cr، ZG42CrMo... او داسې نور.

• سټینلیس سټیل:AISI 304، AISI 304L، AISI 316، AISI 316L، 1.4401، 1.4301، 1.4305، 1.4307، 1.4404، 1.4571 او نور د سټینلیس سټیل درجې.

• پیتل، سره مسو، برونزو یا د مسو پر بنسټ نور فلزات:ZCuZn39Pb3, ZCuZn39Pb2, ZCuZn38Mn2Pb2, ZCuZn40Pb2, ZCuZn16Si4

• نور توکي ستاسو د ځانګړو اړتیاو سره سم یا د ASTM، SAE، AISI، ACI، DIN، EN، ISO، او GB معیارونو سره سم

▶ د پانګونې کاسټینګ فاونډري وړتیاوې

• اعظمي اندازه: 1,000 mm × 800 mm × 500 mm

• د وزن اندازه: 0.5 kg - 100 kg

• کلنی ظرفیت: 2,000 ټنه

• د شیل جوړولو لپاره بانډ مواد: سیلیکا سول، د اوبو شیشې او د دوی مخلوط.

• زغم: په غوښتنه.

▶ د تولید اصلي کړنلاره

• د نمونو او وسایلو ډیزاین → د فلزي مړ کول → موم انجکشن → سلیري اسمبلۍ → شیل بلډینګ → ډی- ویکسینګ → کیمیاوي ترکیب تحلیل → خټکي او تویول → پاکول ، پیس کول او شاټ بلیسټینګ → د بار وړلو لپاره وروسته پروسس یا بسته کول

▶ معاینه کولورک شوي موم کاسټینګ

• سپیکٹروګرافیک او لاسي کمیتي تحلیل

• Metallographic شننه

• Brinell، Rockwell او Vickers د سختۍ معاینه

• د میخانیکي ملکیت تحلیل

• د ټیټ او نورمال تودوخې اغیزې ازموینه

• د پاکوالي معاینه

• UT, MT او RT معاینه

▶ د کاسټ کولو وروسته پروسه

• له مینځه وړل او پاکول

• شاټ بلاسټینګ/د شګو پیوند کول

• د تودوخې درملنه: نورمال کول، Quench، Tempering، Carburization، Nitriding

• د سطحې درملنه: Passivation، Anodizing، Electroplating، Hot Zinc Plating، Zinc Plating، Nickel Plating، Polishing، Electro-Polishing، پینټینګ، GeoMet، Zintec.

• ماشينينګ: وګرځول، ملنګ، لټنګ، برمه کول، هونګ کول، پيس کول.

▶ د پانګې اچونې برخې ګټې:

• په زړه پوری او نرمه سطحه پای

• سخت ابعادي زغم.

• د ډیزاین انعطاف سره پیچلي او پیچلي شکلونه

• د پتلو دیوالونو د اچولو وړتیا له دې امله یو روښانه کاسټینګ برخه

• د کاسټ فلزاتو او الیاژ پراخه انتخاب (فیرس او غیر فیرس)

• د مولډ ډیزاین کې مسودې ته اړتیا نشته.

• د ثانوي ماشین کولو اړتیا کمه کړئ.

• د موادو کم ضایع کول.

▶ ولې تاسو د ګمرک ورک شوي موم کاسټینګ پرزو لپاره RMC غوره کوئ؟

• د یو واحد عرضه کونکي څخه بشپړ حل د دودیز شوي نمونې ډیزاین پورې بشپړ شوي کاسټینګ او ثانوي پروسې په شمول د CNC ماشین کولو ، تودوخې درملنه او د سطحې درملنې پورې.

• زموږ د مسلکي انجینرانو لخوا ستاسو د ځانګړي اړتیا پراساس د لګښت وړاندیز.

• د پروټوټایپ، آزموینې کاسټ کولو او هر ډول ممکنه تخنیکي پرمختګ لپاره لنډ وخت.

• تړل شوي مواد: سیلیکا کول، د اوبو شیشې او د هغوی مخلوط.

• د وړو امرونو لپاره د ډله ایزو امرونو لپاره انعطاف پیدا کول.

• د آوټ سورس کولو قوي تولیدي وړتیاوې.